製品の外観検査:品質を守る重要なプロセス

AIを知りたい

先生、「製作段階での外観検査」って、AIと何か関係があるのですか?人が目で見れば済むことのように思うのですが…

AIエンジニア

良い質問ですね。確かに、従来は人の目で検査していました。しかし、AIを使うことで、より早く、より正確に検査できるようになるのです。例えば、微妙な色の違いや、わずかな傷も見逃さなくなります。

AIを知りたい

なるほど。でも、AIにどうやって製品の良し悪しを教え込むのですか?

AIエンジニア

大量の画像データを使ってAIに学習させます。例えば、正常な製品と不良品の画像をたくさん見せることで、AIは両者の違いを学習し、自動的に判断できるようになるのです。人間が見つけるのが難しい欠陥も、AIは見つけることができます。

製作段階での外観検査とは。

人工知能に関わる言葉である「製造工程における見た目検査」について説明します。これは、作っている途中の製品が、本来の設計と違っていないかを確かめる作業です。具体的には、形や部品の組み合わせ方などが正しいか、設計図通りの寸法か、変色や色のむらがないか、印刷されている文字の位置が正しいかなどを調べます。

外観検査とは

外観検査とは、製造物を作る過程において、完成した品物や部品が、あらかじめ決められた仕様や基準に合っているかを、人の目で見て確かめる作業のことです。製品の品質を保証し、顧客の満足を守る上で、欠かすことのできない重要な役割を担っています。

検査する項目は製品の種類や特性によって様々ですが、主に、表面の傷、汚れ、形が変わっているか、色の異常など、外から見てわかる欠陥がないかを調べます。例えば、衣服であれば、縫い目がほつれていないか、生地に汚れや破れがないかなどを確認します。また、自動車部品であれば、塗装にムラがないか、溶接が適切に行われているかなどをチェックします。食品であれば、形が崩れていないか、異物が混入していないかなどを確認します。

経験豊富な検査員の目は、機械による検査では見つけることが難しい、わずかな欠陥も見つけることができます。人の目による検査は、長年の経験で培われた勘や判断力に基づいて行われるため、機械では検知できない微妙な差異や異常にも気づくことができます。これは、製品の品質を高く保つ上で非常に重要です。

外観検査は、製造の最終段階だけでなく、各工程の途中に実施されることもあります。それぞれの工程で検査を行うことで、問題を早期に発見し、修正することができます。そうすることで、後工程での手戻りを減らし、全体の作業効率を高めることに繋がります。また、不良品が次の工程に流れるのを防ぐことで、材料や時間の無駄を省き、コスト削減にも貢献します。

このように外観検査は、高い品質の製品を顧客に届けるために、製造過程において必要不可欠な工程と言えるでしょう。

| 項目 | 説明 |

|---|---|

| 定義 | 製造物を作る過程において、完成した品物や部品が、あらかじめ決められた仕様や基準に合っているかを、人の目で見て確かめる作業。 |

| 目的 | 製品の品質を保証し、顧客の満足を守る。 |

| 検査項目 | 表面の傷、汚れ、形の変化、色の異常など、外から見てわかる欠陥。製品の種類や特性によって様々。 |

| 検査例 |

|

| 人の目の利点 | 経験豊富な検査員は、機械では見つけることが難しい、わずかな欠陥も見つけることができる。微妙な差異や異常にも気づくことができる。 |

| 実施時期 | 製造の最終段階だけでなく、各工程の途中にも実施される。 |

| 工程途中での検査のメリット |

|

| 結論 | 高い品質の製品を顧客に届けるために、製造過程において必要不可欠な工程。 |

検査の対象範囲

製品検査は、その製品が正しく作られ、問題なく使えるかを確かめる大切な工程です。中でも外観検査は、人間の目で見て確認できる部分、つまり製品の外見を細かく調べる作業を指します。この検査では、様々な項目をチェックします。まず製品の形が設計図通りかどうかを確認します。設計図は製品を作る上での設計図のようなものですから、形が違っていると、本来の目的を果たせない製品になってしまうかもしれません。次に製品の大きさが決められた範囲内かどうかを調べます。大きすぎても小さすぎても他の部品と組み合わせることができず、製品として完成しません。また、製品の表面に傷や汚れがないかも重要な項目です。傷があると製品の強度が下がり、壊れやすくなる可能性があります。汚れは製品の見栄えを悪くするだけでなく、場合によっては製品の機能に影響を与えることもあります。そして、製品の色が均一でムラがないかも確認します。色のムラは製品の品質にばらつきがあるように見え、お客様からの信頼を失う原因となります。部品同士が正しく組み合わさり、しっかりとくっついているかも検査します。部品の間に隙間や段差があると、製品が正しく動作しなかったり、ガタガタと不安定になったりします。しっかり固定されていないと、使用中に部品が外れて危険な場合もあります。製品に印刷されている文字や記号も検査対象です。文字の位置がずれていたり、内容が間違っていたりすると、お客様が製品の使い方を誤ってしまうかもしれません。文字が薄くて読みにくければ、やはりお客様に不便をかけてしまいます。このように、外観検査では製品の品質を様々な角度から徹底的に調べ、不良品の出荷を防ぎます。外観検査は、高品質な製品をお客様に届けるために欠かせない工程なのです。

| 外観検査の項目 | チェック内容 | 問題点 |

|---|---|---|

| 形状 | 設計図通りか | 本来の目的を果たせない製品になる |

| 大きさ | 決められた範囲内か | 他の部品と組み合わせることができない |

| 表面状態 | 傷や汚れがないか | 強度低下、見栄え悪化、機能への影響 |

| 色 | 均一でムラがないか | 品質のばらつき、信頼喪失 |

| 組立状態 | 部品同士が正しく組み合さり、しっかりとくっついているか | 動作不良、不安定化、部品脱落 |

| 印字 | 文字や記号の位置、内容、濃さ | 誤使用、不便 |

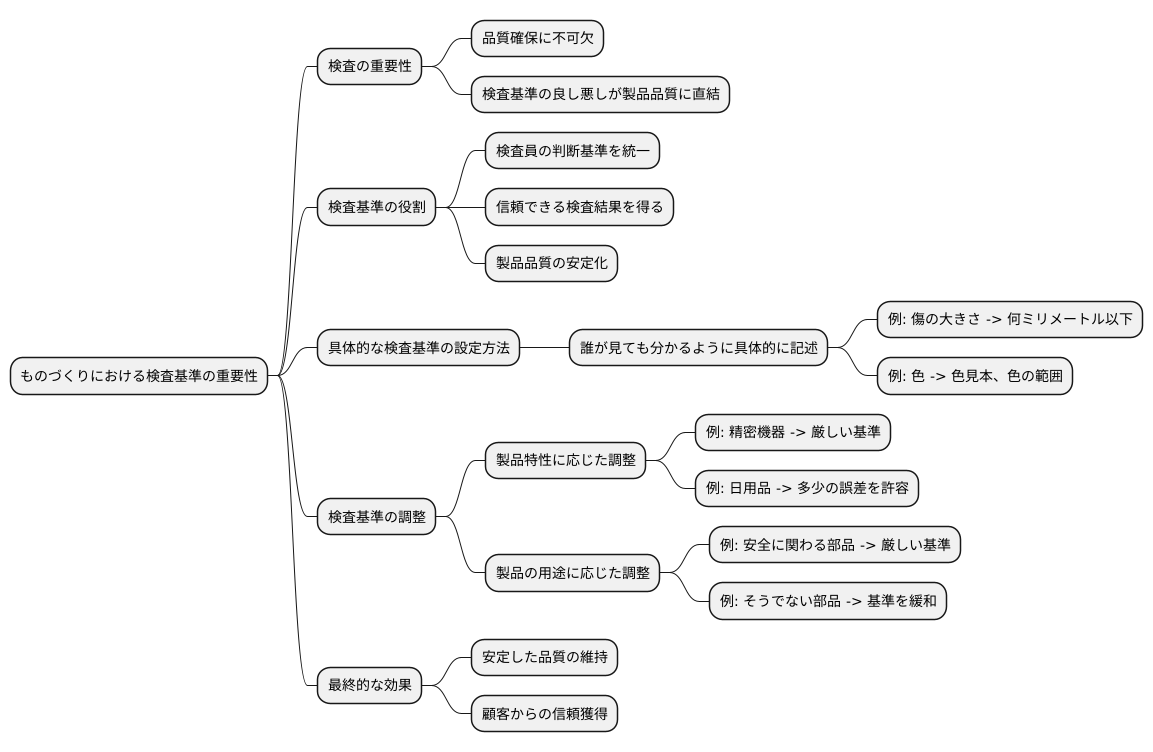

検査基準の重要性

ものづくりにおいて、検査は品質を保つ上で欠かせない工程です。検査の良し悪しは、出来上がった製品の品質に直結するため、検査のやり方を定めた検査基準はとても重要です。この検査基準がしっかりしていないと、検査員によって判断がバラバラになり、同じ製品でも合格になったり不合格になったりしてしまいます。そうなると、検査結果を信頼することができなくなり、製品の品質そのものも不安定になってしまいます。

信頼できる検査結果を得るためには、検査基準は誰が見ても分かるように、具体的に定める必要があります。例えば、「傷の大きさ」であれば「何ミリメートル以下なら許容範囲」のように数値で示します。また、「色」についても、許容できる色の範囲を具体的に示す必要があります。色の見本を用意したり、「この色とこの色の間」のように範囲を明確にしたりすることで、検査員全員が同じ基準で判断できるようになります。

検査基準は、製品によって適切に調整することも大切です。例えば、高い精度が求められる精密機器と、多少の誤差が許容される日用品では、求められる品質が違います。精密機器には、より厳しい検査基準を適用する必要があります。また、製品の用途によっても基準を変える必要があります。同じ製品でも、安全に関わる重要な部品と、そうでない部品では、求められる品質レベルが異なるため、検査基準もそれに合わせて調整する必要があります。このように、製品の特性や用途を考慮し、適切な検査基準を設定することで、安定した品質を保ち、お客さまからの信頼を得ることができるのです。

検査方法の種類

製品の出来栄えを確かめる検査方法は、大きく分けて人の目で行う検査と機械を使う検査の二種類があります。人の目で行う検査は、熟練した検査員の五感を頼りに、製品の表面をくまなくチェックする方法です。長年の経験と知識に基づいて、機械では見つけにくい小さな傷や微妙な色の違いも見つけることができます。特に、複雑な形をした製品や、高度な判断が必要な場合には、人の目による検査が非常に有効です。例えば、高級家具の仕上げ具合や、芸術作品の微妙なニュアンスなどは、人の目でなければ判断できません。また、新しい製品の開発段階では、予期しない欠陥を発見するために、人の目の検査が不可欠です。

一方、機械を使う検査は、カメラや色々な感知器を使って、製品の表面を自動で検査する方法です。あらかじめ設定した手順に従って検査を行うため、大量の製品を短い時間で検査することができ、検査員によるばらつきや見落としを減らすことができます。特に、大量生産される製品の検査には、機械による検査が欠かせません。例えば、食品工場の生産ラインでは、異物混入や製品の形状異常などを自動で検出するために、機械による検査が広く使われています。しかし、機械は設定された手順以外のことはできないため、想定外の欠陥を見つけることは苦手です。また、微妙な色の違いや質感の差異などは、機械では判断できない場合があります。

より確実な検査を行うためには、人の目による検査と機械による検査をうまく組み合わせることが重要です。例えば、まず機械で全体の検査を行い、その後、人の目で細かい部分を確認する方法が有効です。このように、それぞれの長所を活かすことで、より高い精度の検査を実現し、高品質な製品を提供することに繋がります。また、検査技術の進歩に伴い、人の目による検査を支援する技術や、人工知能を活用した検査技術も開発されており、今後の更なる発展が期待されています。

| 項目 | 人の目による検査 | 機械による検査 |

|---|---|---|

| 方法 | 熟練検査員の五感を頼りに製品をチェック | カメラやセンサーを用いて自動で検査 |

| 利点 |

|

|

| 欠点 | – |

|

| 適した製品 | 高級家具、芸術作品、新製品開発 | 大量生産品、食品工場の生産ライン |

記録と管理の必要性

ものづくりにおいて、検査の記録と管理はなくてはならないものです。外観検査も例外ではなく、その結果はきちんと記録し、整理しておくことが大切です。なぜなら、検査記録は製品の品質を保証する大切な証拠となるからです。

検査記録は、ただ検査したという事実を残すためだけのものではありません。不良品が出たときに、その原因を探り、二度と同じ問題を起こさないように対策を立てるための貴重な情報源となります。将来、より良い製品を作るための活動にも役立ちます。検査の記録には、いつ、誰が検査したのか、結果はどうか、もし不良品があればどんな欠陥があったのかなど、詳しく記録する必要があります。

不良品が見つかった場合は、なぜそうなったのかを徹底的に調べ、再発を防ぐための対策を考えなければなりません。不良品がどれくらい発生しているのか、その原因は何かといった情報を記録し、分析することで、製品の品質をさらに高めることができます。

また、検査記録は、製品の追跡可能性を確保するためにも重要です。製品に不具合があった場合、検査記録をさかのぼることで、問題が起きた時期や工程を特定できます。これにより、迅速な対応が可能となり、被害の拡大を防ぐことができます。

このように、検査記録を適切に管理することは、製品の品質管理だけでなく、顧客への対応、ひいては企業の信頼性を高めることに大きく貢献します。検査記録は、企業の財産とも言えるでしょう。

| 検査記録の重要性 | 詳細 |

|---|---|

| 品質保証 | 製品の品質を保証する証拠となる |

| 不良品対策 | 不良原因の特定、再発防止策の立案 |

| 製品改善 | 将来の製品開発に役立つ情報源 |

| 記録内容 | 検査日時、担当者、結果、不良内容など |

| 不良品発生時の対応 | 原因究明、再発防止策の実施 |

| 品質向上 | 不良発生率、原因分析による品質改善 |

| 製品追跡可能性 | 問題発生時期・工程の特定、迅速な対応 |

| 企業の信頼性向上 | 顧客対応の改善、企業イメージ向上 |

技術の進歩と外観検査

近ごろ、写真や絵を扱う技術と人工知能の進歩によって、ものの見た目に関する検査を自動で行うことが増えています。人工知能を組み込んだ検査装置は、たくさんの写真や絵の情報を学ぶことで、人の目では気づきにくい小さな傷も見つけることができます。また、検査の速さも格段に上がり、ものを作る効率を高めます。さらに、検査結果を記録に残すことも簡単になり、品質を管理する上でも役立ちます。

人工知能による検査は人の判断を助けるものであり、最終的な判断は人の経験と知識に基づいて行う必要があります。人工知能は学んだ情報をもとに判断するため、想定外の傷や、微妙な判断が必要な時には対応できないことがあります。例えば、製品の表面に微かな変色があった場合、人工知能はそれを「不良品」と判断するかもしれません。しかし、それが製品の機能に影響を与えないものであれば、人間の目で見極め、「良品」と判断することができます。また、新しいタイプの傷や、これまで学習データに含まれていなかった傷については、人工知能は正しく判断できない可能性があります。このような場合、人の経験と知識に基づいた判断が不可欠です。

そのため、人工知能と人の協力が、これからの外観検査で大切になります。人工知能の得意なところは、大量のデータを高速で処理し、一定の基準に基づいて正確に検査を行うことです。人の得意なところは、経験や知識に基づいて、複雑な状況や例外的な状況にも対応できることです。人工知能を活用して検査の効率と正確さを高めつつ、人の目で最終確認することで、より確かな品質保証体制を作ることが重要です。人工知能と人、それぞれの長所を組み合わせることで、より高精度で効率的な外観検査が可能になります。これは、製品の品質向上だけでなく、生産コストの削減にもつながり、企業の競争力強化に大きく貢献するでしょう。

| 項目 | 内容 |

|---|---|

| 背景 | 写真・絵の技術とAIの進歩により、外観検査の自動化が進んでいる。 |

| AI検査のメリット |

|

| AI検査の限界 |

|

| AIと人の得意分野 |

|

| 今後の展望 | AIと人の協調による高精度で効率的な外観検査の実現、品質向上とコスト削減による企業競争力の強化 |