かんばん方式で無駄をなくす

AIを知りたい

先生、『かんばん方式』ってAIと何か関係があるんですか?在庫管理のやり方ですよね?

AIエンジニア

いい質問だね。確かに『かんばん方式』は、工場などでよく使われる在庫管理の手法だよ。AIとの関係は直接的ではないけれど、AIが『かんばん方式』をより効率的に運用するのに役立つんだ。

AIを知りたい

どういうことですか?

AIエンジニア

例えば、AIは過去のデータから将来の需要を予測することが得意だ。その予測結果を『かんばん方式』に取り入れることで、必要なものを必要な時に必要な量だけ準備できるようになる。つまり、AIの予測能力によって、『かんばん方式』の精度がさらに高まり、無駄を減らせるんだよ。

かんばん方式とは。

『かんばん方式』という、人工知能に関係する言葉について説明します。かんばん方式とは、製造の現場で、必要なものを、必要な時に、必要なだけ手に入れるための方法です。これを使うことで、余分な在庫を減らすことができます。

かんばん方式とは

かんばん方式は、必要なものを必要な時に必要なだけ供給するという、ムダをなくすための生産管理手法です。自動車を作る会社であるトヨタ自動車が生み出し、今では世界中の様々なものを作る工場で使われています。ものを作る工場だけでなく、計算機を使う仕事など、色々なところで使われています。

このやり方の一番の特徴は、「かんばん」という指示札を使うことです。この札を使うことで、ものを作る工程の中で、部品や製品がどのように流れているかを、誰でも見て分かるようにするのです。「かんばん」には、必要な部品の種類や数、部品を持ってきてほしい場所などが書かれています。後の工程で仕事をする人が、前の工程の人に部品を頼む時に、この札を使います。

この方法を使うと、たくさん作りすぎたり、在庫をたくさん持ちすぎたりすることを防ぐことができます。必要なものを必要な時にだけ作ることで、ムダをできるだけ少なくするのです。

昔ながらのたくさん作るやり方では、将来どれくらい売れるかを予想して作っていました。もし予想が外れると、たくさんの在庫が残ってしまい、困ってしまうことがありました。しかし、かんばん方式では、実際にどれくらい必要かを見て作るので、在庫の心配を大きく減らすことができます。

また、物を作るのにかかる時間も短くすることができ、お客さんの要望にすぐに応えることができるようになります。このように、かんばん方式は、ムダをなくし、お客さんの要望に素早く対応できる、とても役に立つ生産管理の方法です。

| 項目 | 内容 |

|---|---|

| 定義 | 必要なものを必要な時に必要なだけ供給する生産管理手法 |

| 起源 | トヨタ自動車 |

| 適用範囲 | 製造業、その他様々な分野(例:IT等) |

| 特徴 | かんばん(指示札)を使用 |

| かんばんの役割 | 部品や製品の流れを可視化、必要な部品の種類・数・場所等の情報を伝達 |

| メリット | 過剰生産の防止、在庫削減、生産時間の短縮、顧客ニーズへの迅速な対応 |

| 従来方式との比較 | 将来の需要予測に基づく生産 vs 実際の需要に基づく生産 |

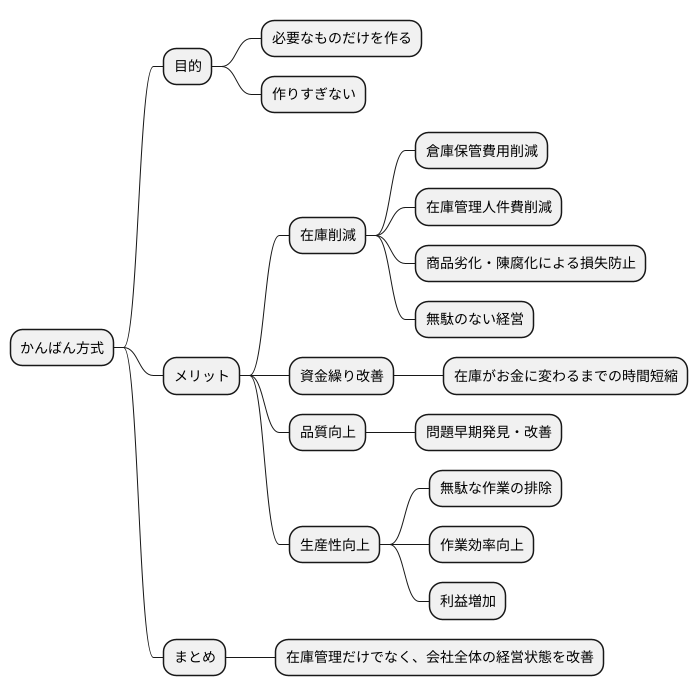

在庫削減の効果

ものを作りすぎることなく、必要なものだけを作ることを目指す、かんばん方式。この方式を取り入れることで、まず倉庫に保管する商品の量が減ります。ものがたくさん倉庫に眠っている状態は、一見豊かな状態に思えますが、実際には様々な問題を引き起こします。保管場所の確保にはお金がかかりますし、在庫を管理するのにも人手が必要です。さらに、保管している間に商品が古くなったり、時代遅れになって売れなくなってしまうこともあります。このような保管にまつわる様々な費用や売れ残りによる損失を減らすことで、会社はより無駄のない経営を行うことができます。

在庫を減らすことは、お金の流れをよくすることにもつながります。商品は売れてお金に変わるまでは、いわばお金が姿を変えた状態で眠っているようなものです。在庫を減らすということは、眠っているお金を呼び覚まし、会社の資金繰りを楽にすることにつながります。また、在庫が少ないということは、生産の過程で何か問題が発生した場合、すぐに気づくことができるということです。問題に早く気づき、改善していくことで、商品の質を向上させることができます。

かんばん方式では、必要なものだけを作るため、無駄な作業が発生しません。例えば、売れる見込みのない商品をたくさん作ってしまうというような無駄を省くことができます。不要な作業をなくすことで、作業の効率が上がり、生産性が向上します。会社全体が無駄をなくし、効率よく動くことで、更なる利益を生み出すことができると期待できます。このように、かんばん方式は在庫管理だけでなく、会社全体の経営状態を改善するための重要な方法といえます。

生産の柔軟性向上

今日の製造現場は、めまぐるしく変化する顧客の要望に応えるために、より柔軟な生産体制が求められています。従来のように、見込みで大量生産を行う方式では、需要の急激な変化に対応できず、売れ残りが発生したり、逆に機会損失を生む可能性があります。このような課題を解決するために、「必要なものを、必要な時に、必要なだけ作る」という思想に基づいた、かんばん方式が注目を集めています。

かんばん方式は、文字通り「かんばん」と呼ばれる指示書を用いて、生産工程を管理する仕組みです。後工程が必要とする部品を、必要な数量だけ前工程に発注することで、過剰在庫や不足を未然に防ぎます。この仕組みにより、需要の増減に機敏に対応できる柔軟な生産体制を構築することができます。例えば、顧客から急に多くの注文が入った場合でも、かんばんを使って必要な部品の生産指示を迅速に出すことで、滞りなく製品を供給することが可能になります。また、逆に需要が減少した場合には、かんばんの発行を控えることで、過剰生産を抑制し、在庫の増加を防ぐことができます。

さらに、かんばん方式は、多種多様な製品を少量ずつ生産する体制にも適しています。それぞれの製品に必要な部品を、かんばんによって管理することで、複雑な生産工程を効率的に制御することができます。市場のニーズが多様化し、消費者一人ひとりの好みに合わせた製品が求められる現代において、多品種少量生産に対応できる柔軟性は、企業にとって大きな強みとなります。

このように、かんばん方式は、変化の激しい市場環境において、企業の競争力を維持するために不可欠な要素となっています。顧客満足度の向上、無駄な在庫の削減、多品種少量生産への対応など、様々なメリットをもたらすかんばん方式は、生産現場の効率化と柔軟性向上を実現するための、強力な武器と言えるでしょう。

| 項目 | 説明 |

|---|---|

| 背景 | 顧客ニーズの多様化、需要変動への対応が必要 |

| かんばん方式とは | 必要なものを、必要な時に、必要なだけ作る生産管理方式 |

| 仕組み | かんばん(指示書)を用いて、後工程から前工程へ必要な部品を発注 |

| メリット | 需要変動への柔軟な対応、過剰在庫/不足の防止、多品種少量生産への対応 |

| 効果 | 顧客満足度向上、在庫削減、生産効率向上、企業競争力強化 |

導入時の注意点

物を作り出す流れを円滑にするために『かんばん方式』を取り入れる際には、いくつか気を付けることがあります。まず作業の流れを細かく調べ、かんばんの使い方を明確に決めることが大切です。かんばんの種類や枚数、その使い方を適切に決めることで、初めてその真価を発揮します。例えば、かんばん一枚で何を表すのか、どの工程にどの種類のかんばんを使うのか、枚数はどの程度必要なのかなどを、作業内容に応じてきっちりと決める必要があります。

次に、関係者全員がかんばん方式の目的と使い方を理解している必要があります。なぜかんばん方式を取り入れるのか、どのように運用するのかを、関係者全員が同じように理解していなければ、混乱が生じ、うまく機能しません。そのため、勉強会や実地訓練などを実施し、理解を深めることが重要です。全員が同じ認識を持って作業を進めることで、スムーズな流れを作ることができます。

さらに、かんばん方式は、部品などを供給してくれる業者との連携が欠かせません。業者にもかんばん方式の考え方や運用方法を理解してもらい、必要な部品を必要な時に届けてもらう必要があります。例えば、納品日や納品場所、数量などを明確に伝え、業者との連絡を密にすることで、滞りなく部品を供給してもらうことができます。円滑な連携体制を作ることで、より無駄のない在庫管理を実現できます。

最後に、かんばん方式を導入した後も、定期的に見直しを行い、より良くしていくことが大切です。周りの状況の変化に合わせて、使い方を調整することで、常に最適な状態を保つことができます。例えば、生産量の増減や新しい部品の導入など、様々な変化に対応するため、定期的に運用方法を見直し、必要に応じて変更することで、かんばん方式の効果を最大限に引き出すことができます。

| 項目 | 内容 |

|---|---|

| かんばんの明確化 | 作業の流れを細かく調べ、かんばんの種類、枚数、使い方を適切に決める。例:かんばん一枚で何を表すのか、どの工程にどの種類のかんばんを使うのか、枚数はどの程度必要なのか |

| 関係者全員の理解 | かんばん方式の目的と使い方を全員が理解する。勉強会や実地訓練などを実施し、理解を深める。 |

| 業者との連携 | 業者にもかんばん方式を理解してもらい、必要な部品を必要な時に届けてもらう。納品日、納品場所、数量などを明確に伝え、連絡を密にする。 |

| 定期的な見直し | 周りの状況の変化に合わせて、使い方を調整する。生産量の増減や新しい部品の導入などに対応するため、定期的に運用方法を見直し、必要に応じて変更する。 |

まとめ

「かんばん」という視覚的な道具を用いる生産管理手法は、数多くの利点を持っています。まず、必要な物を必要な時に必要なだけ作るため、過剰な在庫を抱えることなく、倉庫のスペースや保管費用を抑えることができます。これは、在庫削減に繋がります。また、顧客の需要変化に迅速に対応できるため、生産の柔軟性も向上します。さらに、工程全体が見える化されることで、問題点の早期発見や改善活動が活発になり、結果として品質向上に繋がります。

しかし、かんばん方式を導入するためには、事前の準備と関係者間の協力が欠かせません。まず、現状の工程を分析し、かんばん方式に適した工程かどうかを判断する必要があります。その後、かんばんの種類や枚数、運用ルールなどを明確に定める必要があります。導入後は、関係者への教育や訓練を実施し、運用方法を周知徹底させることが重要です。

かんばん方式は、一度導入すれば終わりではありません。運用開始後も、定期的に状況を評価し、必要に応じてルールを見直すなど、継続的な改善が必要です。関係者間で密にコミュニケーションを取り、問題点や改善点を共有することで、より効果的な運用体制を構築することができます。

かんばん方式は、製造業だけでなく、様々な分野で応用できます。例えば、事務作業や開発業務など、工程の流れがある作業であれば、かんばん方式の考え方を応用することで、業務効率化やコスト削減を実現できる可能性があります。業務の可視化、無駄の排除、生産性向上など、様々な効果が期待できます。かんばん方式は、顧客満足度向上にも繋がる強力な手法と言えるでしょう。ぜひ、かんばん方式を検討し、自社の業務に取り入れてみてください。

| メリット | デメリット | 導入手順 | 運用と改善 | 応用分野 |

|---|---|---|---|---|

|

|

|

|

|